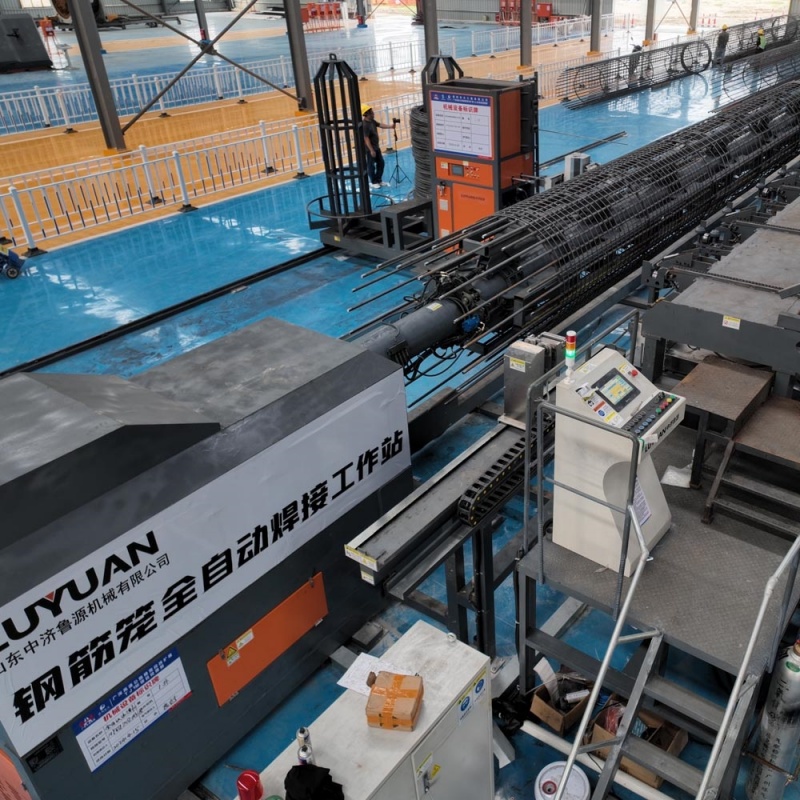

Trạm hàn lồng cốt thép hoàn toàn tự động là thiết bị thông minh tích hợp thiết kế cơ khí, điều khiển tự động và công nghệ hàn, được phát triển chuyên biệt cho sản xuất lồng cốt thép quy mô lớn. Trong xây dựng các dự án quy mô lớn như cầu, nhà cao tầng và nhà máy điện hạt nhân, lồng cốt thép đóng vai trò là thành phần cốt lõi của móng cọc. Chất lượng và hiệu quả gia công của chúng ảnh hưởng trực tiếp đến sự an toàn và tiến độ của toàn bộ dự án.

Hàn lồng cốt thép thủ công truyền thống gặp phải nhiều vấn đề như cường độ lao động cao, chất lượng hàn không ổn định và tính nhất quán về thông số kỹ thuật kém. Trong bối cảnh đó, trạm hàn lồng cốt thép hoàn toàn tự động đã ra đời, với các đặc tính hiệu suất, độ chính xác và độ tin cậy cao, đang thúc đẩy ngành công nghiệp gia công cốt thép.

![trạm hàn lồng cốt thép trạm hàn lồng cốt thép]()

Được trang bị hệ thống điều khiển lập trình tự động, trạm làm việc thực hiện quy trình sản xuất lồng cốt thép hoàn toàn tự động, bao gồm cấp cốt thép chính, nắn thẳng và quấn cốt thép đai, và hàn cốt thép đai vào cốt thép chính. Điều này cải thiện đáng kể cả hiệu quả gia công lồng cốt thép và chất lượng thành phẩm.

Sản xuất nhanh: Lấy một lồng thép có đường kính 1 mét và chiều dài 12 mét làm ví dụ, trạm làm việc có thể hoàn thành một sản phẩm hoàn chỉnh chỉ trong 20-30 phút.

Hoạt động liên tục:Một số mẫu thiết bị đã lập kỷ lục sản xuất trong xây dựng đường sắt cao tốc, đạt sản lượng mỗi ngày là 75 đoạn lồng 9 mét (675 mét mỗi ngày).

Tiết kiệm lao động:Sản xuất thủ công truyền thống cần 8-10 công nhân, trong khi trạm làm việc tự động chỉ cần 3-6 người vận hành, giúp giảm chi phí lao động từ 30%-50%.

Khoảng cách đồng nhất: Hệ thống cuộn dây thông minh được cơ giới hóa hoàn toàn đảm bảo khoảng cách đồng đều giữa cốt thép chính và cốt thép cuộn, cũng như đường kính lồng cốt thép đồng đều.

Chất lượng hàn ổn định:Sử dụng máy hàn bảo vệ CO₂, sản sinh ra ít xỉ hàn hơn và đạt chất lượng hàn cao; bộ điều khiển hàn tự động tùy chọn có thể đạt tốc độ hàn 40-60 điểm mỗi phút.

Giám sát thông minh: Giao diện giám sát cho phép kiểm tra chất lượng hàn thực tế theo thời gian thực. Trong trường hợp phát hiện lỗi, có thể tiến hành theo dõi kịp thời để đảm bảo tính chuẩn hóa và đồng nhất của sản phẩm.

Tiết kiệm chi phí lao động:So với phương pháp hàn thủ công truyền thống, phương pháp này có thể giảm số lượng công nhân từ 3-5 người, giúp giảm đáng kể chi phí nhân công.

Ít lãng phí vật liệu hơn: Kiểm soát tự động chính xác giúp tránh lãng phí vật liệu và cải thiện tỷ lệ sử dụng thép.

Chi phí bảo trì thấp:Các thành phần chính của thiết bị được làm bằng vật liệu chất lượng cao và được xử lý bằng các quy trình đặc biệt, đảm bảo độ bền và giảm tần suất cũng như chi phí bảo trì.

Điều khiển PLC và màn hình cảm ứng: Dễ dàng vận hành với các cài đặt thông số linh hoạt, hỗ trợ chuyển đổi nhanh giữa các lồng cốt thép có thông số kỹ thuật khác nhau.

Ổ đĩa động cơ servo: Đảm bảo kích thước tổng thể của lồng thành phẩm đáp ứng được yêu cầu.

Phạm vi tham số rộng: Thích ứng với đường kính cọc từ Φ800mm đến Φ2500mm, chiều dài lồng cốt thép tiêu chuẩn là 12 mét (có thể tùy chỉnh), đường kính cốt thép chính từ Φ12mm đến Φ40mm và đường kính cốt thép cuộn từ Φ5mm đến Φ16mm.

Vật liệu có độ bền cao:Toàn bộ máy được làm bằng thép cán nguội dày, giúp thân máy chắc chắn và bền hơn.

Hệ thống truyền động được tối ưu hóa: Sử dụng truyền động xích và nhông để quay, đảm bảo hoạt động ổn định.

![trạm hàn lồng cốt thép trạm hàn lồng cốt thép]()

Quy trình vận hành chuẩn hóa của trạm hàn lồng cốt thép hoàn toàn tự động như sau:

Cấp liệu cốt thép chính: Cắt sẵn, luồn và đánh bóng các thanh gia cố chính, sau đó nâng lên và đặt chúng lên giá lưu trữ thanh gia cố chính.

Cấp liệu cốt thép dạng cuộn: Nâng cốt thép dạng cuộn lên giá đỡ và chuẩn bị kéo.

Lắp đặt chất tăng cứng:Công nhân đặt các thanh gia cố vào trục đỡ chính; phần đỡ hình ô của trục mở ra để cố định các thanh gia cố.

Ren và cố định cốt thép cuộn: Luồn cốt thép cuộn qua cơ cấu nắn thẳng và cố định vào cốt thép chính bằng phương pháp hàn chéo.

Hàn và tạo hình:Thiết bị tự động thực hiện hàn ban đầu, hàn chính thức và hàn cuối cùng để tạo thành lồng cốt thép hoàn chỉnh.

Tách và Dỡ hàng:Tách lồng cốt thép ra khỏi thiết bị, dỡ sản phẩm hoàn thiện và sử dụng xe đẩy di chuyển lồng tự động để vận chuyển lồng cốt thép thành phẩm đến vị trí đã chỉ định.

Đặt lại thiết bị: Chuẩn bị cho chu kỳ sản xuất tiếp theo.

Trạm hàn lồng cốt thép hoàn toàn tự động được sử dụng rộng rãi trong các lĩnh vực sau:

Kỹ thuật Giao thông vận tải: Móng cọc cho đường sắt cao tốc, đường cao tốc và cầu.

Xây dựng đô thị: Nền móng của các tòa nhà cao tầng và cầu cạn đô thị.

Cơ sở năng lượng: Xây dựng nhà máy điện hạt nhân và các dự án bảo tồn nước.

Cơ sở công cộng: Xây dựng sân bay và bến cảng.

Với sự phát triển của trí tuệ công nghiệp, thế hệ thiết bị hàn lồng cốt thép mới đang tiến hóa theo hướng trí tuệ cao hơn:

Sản xuất linh hoạt: Thực hiện chuyển đổi thông số kỹ thuật nhanh chóng thông qua MES (Hệ thống thực thi sản xuất), hỗ trợ sản xuất liên tục các đơn hàng số lượng nhỏ, nhiều thông số kỹ thuật.

Giám sát dữ liệu: Cơ sở dữ liệu thông số quy trình tích hợp tự động gọi các thông số hàn tối ưu, giảm sự phụ thuộc vào người vận hành.

Quản lý từ xa: Cho phép theo dõi tiến độ sản xuất và tóm tắt sản lượng theo thời gian thực, đồng thời đạt được quản lý tinh gọn thông qua việc đẩy dữ liệu theo thời gian thực.

Nhờ những cải tiến công nghệ về tự động hóa và trí tuệ, trạm hàn lồng thép hoàn toàn tự động giải quyết được nhiều vấn đề khó khăn trong quá trình gia công lồng thép truyền thống và đạt được sự cân bằng tối ưu giữa chất lượng, hiệu quả và chi phí.

Khi ngành xây dựng tiếp tục nâng cao yêu cầu về chất lượng dự án, tiến độ xây dựng và an toàn công trình, thiết bị thông minh này chắc chắn sẽ trở thành lựa chọn chủ đạo trong lĩnh vực xử lý cốt thép trong tương lai, cung cấp hỗ trợ thiết bị vững chắc cho việc xây dựng nhiều dự án quy mô lớn.