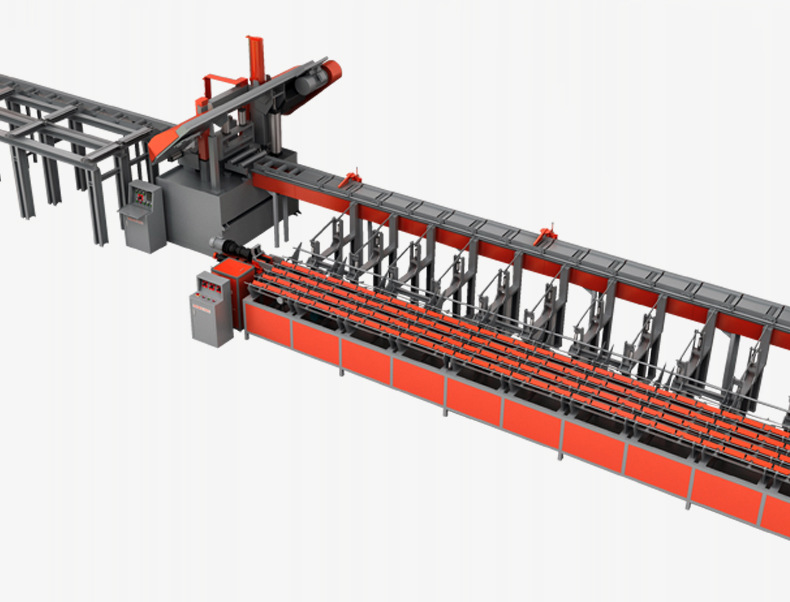

Dây chuyền sản xuất cắt, đảo và tạo ren thanh thép hoàn toàn tự động tích hợp các quy trình hoàn toàn tự động củacắt, đảo lộn và luồn chỉ, hoàn thành việc chuyển đổi từ thanh thép thô thành sản phẩm bán thành phẩm có đầu ren trong thời gian ngắn nhất, rút ngắn đáng kể thời gian bàn giao quy trình.

Hai quy trình cốt lõi là cắt và làm phẳng được liên kết chặt chẽ thông qua hệ thống điều khiển thông minh, theo dõi thời gian thực các thông số chính như độ chính xác của chiều dài thanh thép và kích thước làm phẳng đầu. Các điều kiện bất thường được tự động phát hiện và kích hoạt cơ chế hiệu chỉnh lỗi để đảm bảo sự ổn định của chất lượng quy trình.

Thiết bị được trang bị giao diện thân thiện với người dùng, hỗ trợ thiết lập trực quan và điều chỉnh các thông số như chiều dài cắt và lực tác động. Dây chuyền sản xuất mô-đun có thể được tháo rời linh hoạt thànhđơn vị cắt độc lập và đơn vị ren đảo ngược để sử dụng độc lập, thích ứng với các yêu cầu năng lực sản xuất khác nhau. Hệ thống điều khiển servo tiên tiến nâng cao cả độ chính xác định vị cắt và hiệu quả tạo ren.

Tích hợp tự động hóa toàn bộ quy trình: Bao gồm bốn quy trình: thanh thépcấp liệu, cắt chiều dài cố định, đảo ngược đầu và luồn chỉ. Tự động hóa cao làm giảm đáng kể sự can thiệp thủ công và cường độ lao động.

Mô-đun cắt thông minh:

Được trang bị thiết bị cắt cố định có độ chính xác cao, hỗ trợ cắt chính xác các thanh thép trong phạm vi 1,5~12 mét, với sai số chiều dài được kiểm soát ở mức ±1mm/m;

Tốc độ cắt liên tục có thể điều chỉnh để thích ứng với việc cắt hiệu quả các thanh thép có đường kính khác nhau (Φ16~), với hiệu suất cắt 90 mét mỗi phút.

Liên kết quy trình liền mạch:

Thiết bị cắt được liên kết trực tiếp với thiết bị tạo ren thông qua đường truyền thông minh. Sau khi cắt, thanh thép tự động đi vào trạm tạo ren mà không cần xử lý thủ công, tránh chiếm dụng không gian lưu trữ và mất mát giữa các quy trình;

Thiết bị nạp liệu ngang, kết hợp với cơ chế nạp liệu thông minh, cho phép tự động bổ sung vật liệu tại trạm cắt. Khi quy trình tiếp theo hết sau khi xử lý, nó sẽ tự động vận chuyển các thanh thép chưa xử lý đến khu vực cắt.

Ưu điểm công nghệ:

Thiết kế ren-xoay tích hợp hỗ trợ khả năng đảo và ren đầu (chiều dài tối đa 80mm) cho các thanh thép có đường kính 16-40mm, đáp ứng yêu cầu độ chính xác cao về kết nối cơ học cho thanh thép xây dựng;

Hệ thống kẹp thủy lực và điều khiển mạch khí (áp suất 0,8MPa) đảm bảo thanh thép ổn định trong quá trình cắt và đảo, tránh lỗi gia công do lệch.

Tính linh hoạt của thiết bị:

Dây chuyền cắt và dây chuyền ren có thể hoạt động độc lập, phù hợp với cả dây chuyền sản xuất lắp ráp quy mô lớn và gia công hàng loạt vừa và nhỏ;

Thiết kế cấu trúc mô-đun tạo điều kiện thuận lợi cho việc bảo trì và mở rộng chức năng sau này, chẳng hạn như nâng cấp lên rô-bốt cấp liệu hoàn toàn tự động hoặc kết nối với hệ thống quản lý sản xuất MES.

Người mẫu: 600

Phạm vi đường kính cắt: Φ16~ (phù hợp với thanh thép gân cán nóng và thanh thép tròn trơn dùng trong xây dựng)

Phạm vi chiều dài cắt thanh thép: 1,5~12 mét

Độ chính xác kiểm soát độ dài: ±1mm/m (sai số ≤1mm trên một mét chiều dài)

Tốc độ cắt: 90 mét/phút (tốc độ vận chuyển thanh thép, xác định hiệu quả sản xuất liên tục)

Phương pháp kẹp: Kẹp thủy lực tự động đảm bảo không bị lắc lư trong quá trình cắt

Công suất động cơ chính: 4kW (hệ thống công suất cắt)

Thiết bị hỗ trợ:

Cảm biến thông minh có chiều dài cố định: Hiệu chuẩn chiều dài cắt theo thời gian thực thông qua bộ đo khoảng cách bằng laser hoặc bộ mã hóa;

Hệ thống thu gom chất thải: Tự động tái chế các đầu thanh thép sau khi cắt để giữ cho môi trường làm việc gọn gàng.

(Các thông số liên kết liên quan đến cắt bổ sung trên các thông số ban đầu)

Hiệu quả liên kết cắt-gây xáo trộn: Thời gian từ khi hoàn thành cắt đến khi ngừng nạp trạm <5 giây (tùy thuộc vào chiều dài thanh thép)

Phương pháp kiểm soát liên kết: Điều khiển lập trình PLC công nghiệp, hỗ trợ tối ưu hóa hợp tác các thông số cắt và điều chỉnh (ví dụ: tự động điều chỉnh áp suất điều chỉnh dựa trên chiều dài cắt)

Trạng thái thanh thép sau khi cắt phù hợp: Hỗ trợ uốn cong trực tiếp các thanh thẳng và thanh cắt có chiều dài cố định mà không cần nắn thẳng lần thứ hai.

Tính hoàn chỉnh của quy trình: Xác định rõ ràng "cắt" là một trong những quy trình cốt lõi, bổ sung cho mô tả quy trình đầy đủ "nạp → cắt → đảo → luồn chỉ" để làm nổi bật các chức năng tích hợp của dây chuyền sản xuất.

Cải tiến chi tiết kỹ thuật:

Thêm "Mô-đun cắt thông minh" vào "Tính năng sản phẩm" để giải thích chi tiết về độ chính xác cắt (±1mm/m), tốc độ (90m/phút) và các thông số khác;

Nhấn mạnh cơ chế liên kết giữa cắt và đảo (chuyển tải tự động, cộng tác thông số) để phản ánh những lợi thế có hệ thống của dây chuyền sản xuất.

Thuật ngữ nhất quán:

Dịch "Cắt" thành "剪切" (để cắt thanh thép) để phân biệt với "锯切" (cưa). Nếu thiết bị gốc có chức năng cưa, "cưa" có thể được giữ lại, nhưng ở đây tập trung vào "cắt" theo yêu cầu của người dùng;

Bổ sung các thuật ngữ chuyên môn như "cắt theo chiều dài cố định" và "kẹp thủy lực" để phù hợp với các tiêu chuẩn của ngành gia công cơ khí.

Thích ứng tình huống ứng dụng:

Bản dịch này trình bày đầy đủ chức năng "cắt" của dây chuyền sản xuất về mặt thông số kỹ thuật, liên kết quy trình và kiểm soát chất lượng, tạo thành một tổng thể hữu cơ với các quy trình cắt và tạo ren ban đầu để đáp ứng nhu cầu của người dùng trong việc mô tả các chức năng quy trình đầy đủ của thiết bị.

![Dây chuyền sản xuất thanh thép tự động cắt, đảo, cắt ren và đánh bóng Dây chuyền sản xuất thanh thép tự động cắt, đảo, cắt ren và đánh bóng]()

![Dây chuyền sản xuất thanh thép tự động cắt, đảo, cắt ren và đánh bóng Dây chuyền sản xuất thanh thép tự động cắt, đảo, cắt ren và đánh bóng]()

![Dây chuyền sản xuất thanh thép tự động cắt, đảo, cắt ren và đánh bóng Dây chuyền sản xuất thanh thép tự động cắt, đảo, cắt ren và đánh bóng]()

![Dây chuyền sản xuất thanh thép tự động cắt, đảo, cắt ren và đánh bóng Dây chuyền sản xuất thanh thép tự động cắt, đảo, cắt ren và đánh bóng]()