Máy cán lồng thép CNC cho các dự án cầu và cơ sở hạ tầng đường sắt cao tốc – Tăng năng suất gấp 5 lần

Sản xuất tự động hiệu quả: Được trang bị cơ cấu cố định cốt thép chính kép và hệ thống cấp cốt thép xoắn tự động, một máy có thể sản xuất trung bình 8-12 đoạn lồng thép (đường kính 1,2-2,5m) mỗi ngày. Điều này cho thấy hiệu suất tăng hơn 5 lần so với gia công thủ công, rút ngắn đáng kể thời gian thi công dự án.

Kiểm soát độ chính xác nâng cao: Sử dụng động cơ servo và hệ thống điều khiển số PLC (Bộ điều khiển logic lập trình), sai số khoảng cách cốt thép chính được kiểm soát trong phạm vi ±2mm, độ chính xác bước cốt thép xoắn ≤±3mm. Sản phẩm hoàn toàn tuân thủ Tiêu chuẩn GB/T 1499.2-2018 về Thép cho Bê tông cốt thép.

Bảo vệ An toàn Thông minh: Được trang bị thiết bị chống kẹp cảm ứng hồng ngoại, hệ thống lọc khói hàn và mô-đun dừng khẩn cấp. Vừa đảm bảo an toàn cho người vận hành, vừa giảm thiểu phát thải chất gây ô nhiễm môi trường và đáp ứng các yêu cầu về xây dựng xanh.

Thích ứng linh hoạt theo mô-đun: Hỗ trợ gia công tùy chỉnh lồng thép có đường kính 500-3000mm và chiều dài 2-12m. Thông số kỹ thuật sản xuất có thể được thay đổi nhanh chóng bằng cách thay thế khuôn, đáp ứng nhu cầu đa dạng như móng cọc cầu và trụ đỡ đường ống.

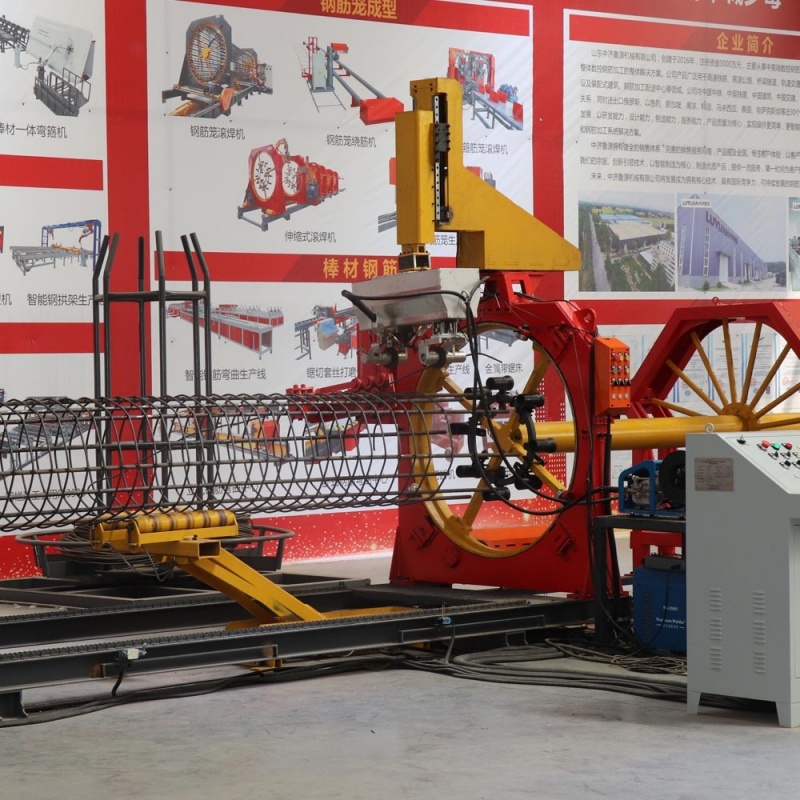

Máy cán lồng thép là thiết bị tự động hóa và thông minh được thiết kế để gia công lồng thép trong kết cấu bê tông cốt thép. Máy đạt được tiêu chuẩn sản xuất lồng thép bằng cách kiểm soát chính xác các quy trình như quấn và hàn thanh thép thông qua hệ thống điều khiển số (NC). Khác với phương pháp liên kết thủ công truyền thống, thiết bị này tích hợp các công nghệ cốt lõi bao gồm truyền động cơ khí, hàn tự động và điều khiển thông minh. Máy được sử dụng rộng rãi trong các dự án cơ sở hạ tầng quy mô lớn như cầu, đường sắt cao tốc, tàu điện ngầm và cọc ống, giải quyết triệt để những điểm yếu của ngành sản xuất lồng thép như hiệu suất gia công thấp, độ chính xác kém và cường độ lao động cao.

Sản xuất tự động hiệu quả: Được trang bị cơ cấu cố định cốt thép chính kép và hệ thống cấp cốt thép xoắn tự động, một máy có thể sản xuất trung bình 8-12 đoạn lồng thép (đường kính 1,2-2,5m) mỗi ngày. Điều này cho thấy hiệu suất tăng hơn 5 lần so với gia công thủ công, rút ngắn đáng kể thời gian thi công dự án.

Điều khiển chính xác được nâng cấp: Sử dụng bộ truyền động động cơ servo và hệ thống điều khiển số PLC (Bộ điều khiển logic lập trình), sai số khoảng cách cốt thép chính được kiểm soát trong phạm vi ± 2 mm và độ chính xác bước cốt thép xoắn ốc là ≤ ± 3 mm. Nó hoàn toàn tuân thủ Tiêu chuẩn GB/T 1499.2-2018 về Thép làm Bê tông cốt thép.

Bảo vệ An toàn Thông minh: Được trang bị thiết bị chống kẹp cảm ứng hồng ngoại, hệ thống lọc khói hàn và mô-đun dừng khẩn cấp. Vừa đảm bảo an toàn cho người vận hành, vừa giảm thiểu phát thải chất gây ô nhiễm môi trường và đáp ứng các yêu cầu về xây dựng xanh.

Thích ứng linh hoạt theo mô-đun: Hỗ trợ gia công tùy chỉnh lồng thép có đường kính 500-3000mm và chiều dài 2-12m. Thông số kỹ thuật sản xuất có thể được thay đổi nhanh chóng bằng cách thay thế khuôn, đáp ứng nhu cầu đa dạng như móng cọc cầu và trụ đỡ đường ống.

|

Chỉ báo kỹ thuật

|

Cấu hình tiêu chuẩn

|

|

Thông số kỹ thuật gia cố chính

|

Φ12-Φ40mm HRB400E

|

|

Thông số kỹ thuật gia cố xoắn ốc

|

Φ6-Φ16mm

|

|

Phương pháp hàn

|

Hàn bảo vệ bằng khí CO₂

|

|

Công suất động cơ

|

15-30kW

|

|

Trọng lượng thiết bị

|

8-15 tấn

|

|

Phương pháp kiểm soát

|

Màn hình cảm ứng + Hệ thống PLC NC

|

Lĩnh vực Kỹ thuật Hạ tầng: Trong các dự án quy mô lớn như cầu vượt biển và đường hầm đường sắt cao tốc, giải quyết vấn đề gia công thanh thép chất lượng cao và đảm bảo tính ổn định của kết cấu móng cọc.

Kết cấu đúc sẵn: Thích ứng với sản xuất tiêu chuẩn các cọc ống đúc sẵn và các cấu kiện đúc sẵn, góp phần nâng cấp công nghiệp hóa xây dựng.

Kỹ thuật đô thị: Đáp ứng nhu cầu xây dựng hiệu quả của hệ thống đường sắt đô thị, đường ống ngầm toàn diện và các dự án khác, giảm cường độ vận hành tại chỗ.

Ưu tiên các nhà sản xuất có chứng nhận hệ thống quản lý chất lượng ISO9001 và công nghệ cốt lõi được cấp bằng sáng chế để đảm bảo tính ổn định của thiết bị.

Chú ý đến khả năng phản hồi sau bán hàng của thiết bị, bao gồm lắp đặt và vận hành, đào tạo người vận hành và cung cấp các bộ phận hao mòn.

Tiến hành bảo trì thiết bị thường xuyên, tập trung vào việc kiểm tra các thành phần chính như điện cực hàn và bánh răng truyền động để kéo dài tuổi thọ.